Il processo di immersione, noto anche come dipping, è una delle tecniche più diffuse e versatili per la produzione di guanti da lavoro rivestiti.

Grazie a questo metodo è possibile realizzare guanti con caratteristiche molto diverse tra loro — dalla resistenza meccanica all’impermeabilità, dal grip alla protezione chimica — adattandoli alle esigenze di numerosi settori industriali. Proprio questa flessibilità rende il dipping una soluzione centrale nell’industria dei dispositivi di protezione individuale.

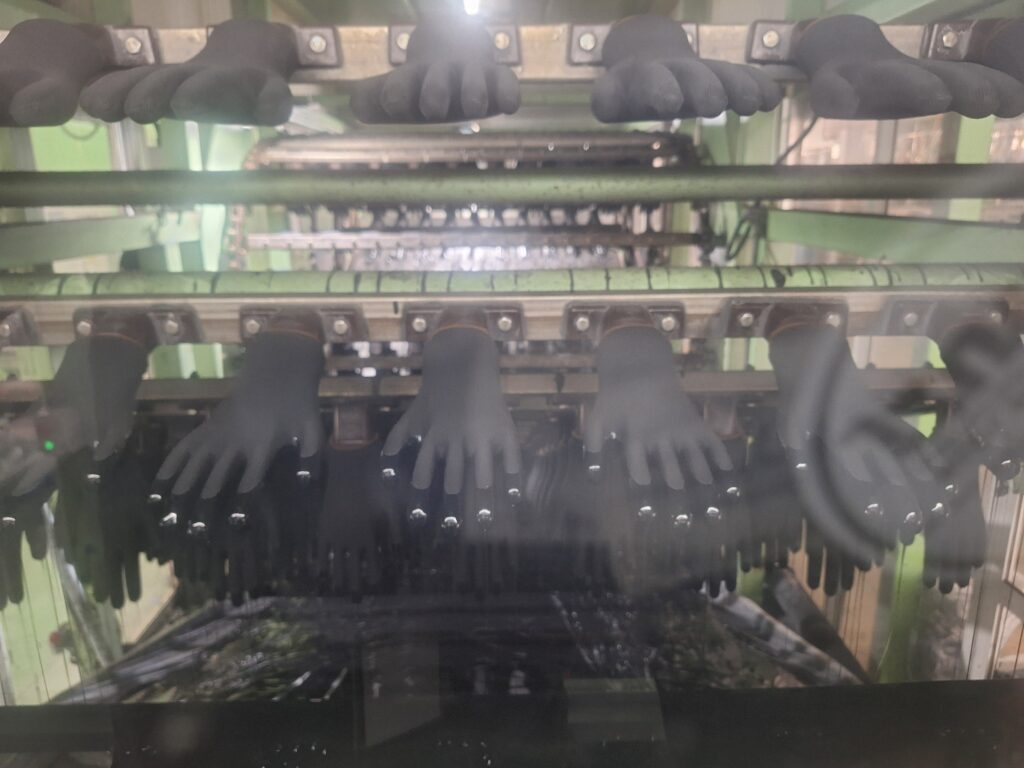

Il dipping è un processo industriale che consiste nell’immergere una forma, ovvero uno stampo a forma di mano, in una soluzione liquida a base di materiali polimerici come lattice naturale, nitrile, neoprene o poliuretano. Una volta estratta dalla vasca, la forma trattiene uno strato uniforme di materiale che, attraverso le successive fasi di asciugatura e polimerizzazione, si trasforma nel guanto vero e proprio.

A seconda delle prestazioni richieste per il guanto desiderato, il processo di immersione può essere modulato in diverse varianti:

La scelta del materiale è altrettanto determinante. Il lattice naturale offre elasticità e comfort, sebbene possa causare allergie. Il nitrile rappresenta un’ottima alternativa ipoallergenica, particolarmente resistente a oli e sostanze chimiche. Il neoprene è apprezzato per l’elevata resistenza chimica e termica, mentre il poliuretano (PU) si distingue per leggerezza, traspirabilità e precisione nei movimenti.

Ogni materiale conferisce quindi al guanto caratteristiche specifiche, rendendolo adatto a determinati ambienti di lavoro.

Il processo di immersione si articola in una sequenza di fasi, tutte fondamentali per garantire la qualità e le prestazioni del prodotto finale. Si parte dalla preparazione delle forme, generalmente in ceramica, alluminio o vetro, che vengono accuratamente pulite per eliminare impurità e residui. In molti casi le forme vengono anche riscaldate, così da favorire una migliore adesione del materiale.

In alcune produzioni è prevista una fase di coagulazione, durante la quale le forme vengono immerse in una soluzione coagulante, come il nitrato di calcio. Questo passaggio accelera la solidificazione del polimero una volta a contatto con la superficie della forma. Segue poi l’immersione nel polimero, fase centrale del processo: la durata dell’immersione e la viscosità della soluzione determinano lo spessore e le caratteristiche del guanto.

Una volta estratte, le forme attraversano una fase di gocciolamento e preasciugatura, durante la quale l’eccesso di materiale viene eliminato e la struttura del guanto inizia a stabilizzarsi.

Successivamente, i guanti vengono sottoposti a vulcanizzazione o polimerizzazione in appositi forni, un passaggio essenziale per conferire elasticità, resistenza e stabilità al materiale. Infine, dopo il raffreddamento, avviene la rimozione e finitura: I guanti vengono rimossi dalle forme e, nel caso dei guanti monouso, se necessario, possono essere sottoposti a trattamenti – come la clorinazione o la polverizzazione – per facilitarne l’indossamento; infine vengono controllati e confezionati.

Il processo di dipping offre numerosi vantaggi dal punto di vista produttivo e funzionale. Consente un’elevata flessibilità, permettendo di variare spessore, texture e tipo di rivestimento in base alle esigenze specifiche.

È inoltre un processo altamente automatizzabile, ideale per produzioni su larga scala, e garantisce ampie possibilità di personalizzazione, come rivestimenti multistrato o zone con prestazioni differenziate.

Il controllo puntuale di ogni fase assicura infine standard qualitativi elevati e costanti nel tempo.

Grazie a queste caratteristiche, i guanti prodotti tramite dipping trovano applicazione in numerosi settori:

A completare il quadro del processo di dipping, negli ultimi anni il settore sta vivendo una fase di forte evoluzione, guidata dall’innovazione tecnologica e da una crescente attenzione alla sostenibilità ambientale. L’introduzione di materiali biodegradabili consente di ridurre l’impatto ambientale dei guanti, mentre le tecnologie touch-screen permettono di utilizzare dispositivi elettronici senza rinunciare alla protezione. A queste soluzioni si affiancano rivestimenti antibatterici, sempre più richiesti per garantire elevati standard di igiene in ambienti sensibili.

Parallelamente, molte aziende stanno investendo in processi produttivi a basso consumo energetico e in sistemi di riciclo delle acque e dei materiali, rendendo il dipping non solo una tecnologia efficiente e versatile, ma anche sempre più responsabile dal punto di vista ambientale. Un’evoluzione che conferma il ruolo centrale di questo processo nella produzione di guanti da lavoro, oggi e nel futuro.

Per maggiori ricevere maggiori informazioni, scrivere a marketing@lanzigroup.com.