Metoda zanurzeniowa, znana również jako dipping, jest jedną z najbardziej rozpowszechnionych i wszechstronnych technik produkcji powlekanych rękawic roboczych.

Dzięki tej metodzie możliwe jest wytwarzanie rękawic o bardzo różnych właściwościach - od odporności mechanicznej po nieprzepuszczalność, od przyczepności po ochronę chemiczną, dostosowując je do potrzeb wielu sektorów przemysłowych. Właśnie ta elastyczność sprawia, że dipping stanowi kluczowe rozwiązanie w branży środków ochrony indywidualnej.

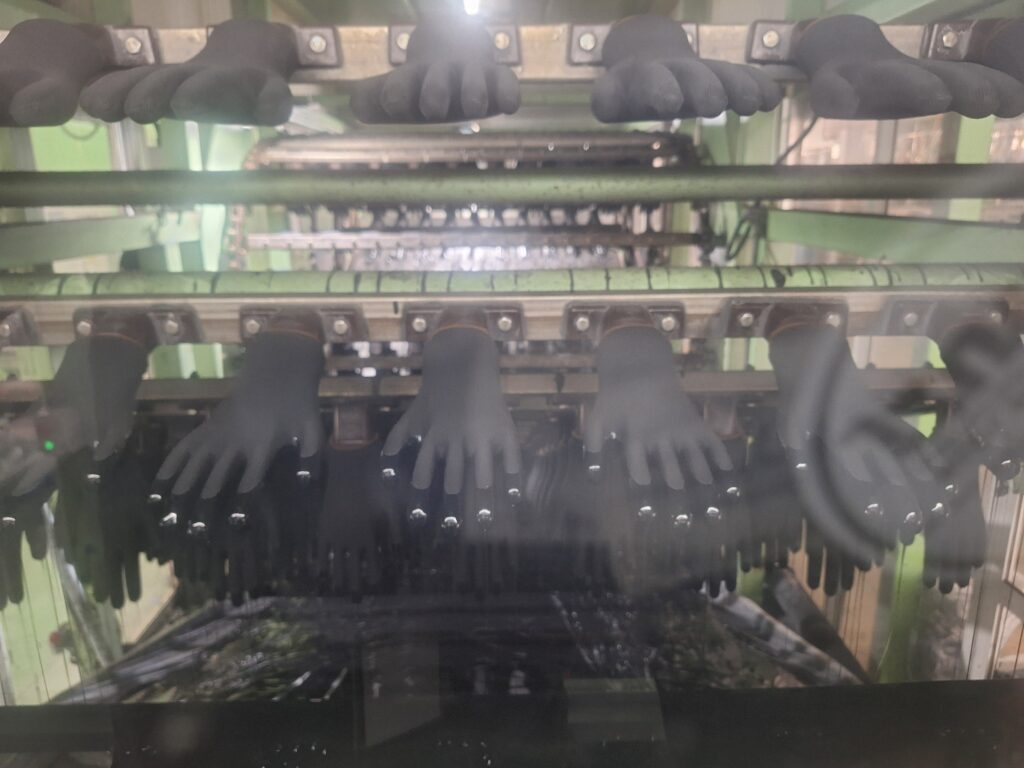

Dipping to proces przemysłowy polegający na zanurzaniu formy, czyli modelu w kształcie dłoni, w ciekłym roztworze na bazie materiałów polimerowych, takich jak lateks naturalny, nitryl, neopren lub poliuretan. Po wyjęciu z kąpieli forma zatrzymuje równomierną warstwę materiału, która w kolejnych etapach suszenia i polimeryzacji przekształca się w gotową rękawicę.

W zależności od wymaganych parametrów użytkowych rękawicy, proces zanurzania może być realizowany w różnych wariantach:

Wybór materiału ma równie kluczowe znaczenie. Lateks naturalny zapewnia elastyczność i wysoki komfort użytkowania, choć może powodować reakcje alergiczne. Nitryl stanowi doskonałą, hipoalergiczną alternatywę, szczególnie odporną na oleje i substancje chemiczne Neopren jest ceniony za wysoką odporność chemiczną i termiczną, natomiast poliuretan (PU) wyróżnia się lekkością, oddychalnością oraz precyzją ruchów.

Każdy materiał nadaje rękawicy określone właściwości, dzięki czemu staje się ona odpowiednia do konkretnych środowisk pracy.

Proces zanurzania składa się z sekwencji etapów, z których każdy ma kluczowe znaczenie dla zapewnienia jakości oraz parametrów użytkowych produktu końcowego. Proces rozpoczyna się od przygotowania form, zazwyczaj wykonanych z ceramiki, aluminium lub szkła, które są dokładnie czyszczone w celu usunięcia zanieczyszczeń i pozostałości. W wielu przypadkach formy są również podgrzewane, aby sprzyjać lepszej przyczepności materiału.

W niektórych procesach produkcyjnych przewidziany jest etap koagulacji, podczas którego formy zanurza się w roztworze koagulującym, takim jak azotan wapnia. Etap ten przyspiesza zestalenie polimeru w momencie kontaktu z powierzchnią formy. Następnie następuje zanurzenie w polimerze - kluczowa faza procesu. Czas zanurzenia oraz lepkość roztworu decydują o grubości i właściwościach rękawicy.

Po wyjęciu, formy przechodzą etap ociekania i suszenia wstępnego, podczas którego nadmiar materiału jest usuwany, a struktura rękawic zaczyna się stabilizować.

Następnie rękawice poddawane są wulkanizacji lub polimeryzacji w specjalnych piecach, co jest niezbędnym krokiem do nadania materiałowi elastyczności, wytrzymałości oraz stabilności. Na zakończenie, po etapie chłodzenia następuje zdejmowanie i wykańczanie: Rękawice są zdejmowane z form, a w przypadku rękawic jednorazowych, w razie potrzeby, mogą zostać poddane dodatkowym zabiegom, takim jak chlorowanie lub pudrowanie, aby ułatwić ich zakładanie. Następnie są sprawdzane i pakowane.

Proces zanurzania oferuje liczne korzyści zarówno z punktu widzenia produkcji, jak i funkcjonalności. Zapewnia wysoką elastyczność, umożliwiając zmianę grubości, struktury powierzchni oraz rodzaju powłoki w zależności od specyficznych wymagań.

Jest to również wysoce zautomatyzowany proces, idealny do produkcji na dużą skalę i zapewniający szerokie możliwości personalizacji, takie jak wielowarstwowe powłoki czy strefy o zróżnicowanych parametrach użytkowych.

Ponadto, precyzyjna kontrola każdego etapu zapewnia wysokie i spójne standardy jakości.

Dzięki tym właściwościom rękawice produkowane metodą zanurzeniową znajdują zastosowanie w wielu sektorach:

Uzupełniając opis procesu zanurzania, w ostatnich latach sektor przechodzi fazę intensywnego rozwoju, napędzaną innowacjami technologicznymi i coraz większym naciskiem na zrównoważony rozwój środowiska. Wprowadzenie biodegradowalnych materiałów pozwala ograniczyć wpływ rękawic na środowisko, natomiast technologie touch-screen umożliwiają obsługę urządzeń elektronicznych bez rezygnacji z ochrony. Rozwiązania te są uzupełniane przez powłoki antybakteryjne, coraz częściej wymagane w celu zapewnienia wysokich standardów higieny we wrażliwych środowiskach.

Jednocześnie wiele firm inwestuje w energooszczędne procesy produkcyjne oraz systemy recyklingu wody i materiałów, czyniąc proces zanurzania nie tylko wydajną i wszechstronną technologią, lecz także coraz bardziej przyjazną dla środowiska. Jest to ewolucja, która potwierdza kluczową rolę tego procesu w produkcji rękawic roboczych, zarówno dziś, jak i w przyszłości.

Więcej informacji można uzyskać pod adresem marketing@lanzigroup.com.