Le processus d’immersion, également connu comme dipping, est l’une des techniques les plus diffuses et versatiles pour la production de gants de travail avec revêtement.

Grâce à cette méthode, il est possible de réaliser des gants avec des caractéristiques très diverses entre elles — de la résistance mécanique à l’imperméabilité, de la prise à la protection chimique — en les adaptant aux exigences des nombreux secteurs de l’industrie. C’est cette flexibilité qui fait du dipping une solution centrale dans l’industrie des dispositifs de protection personnels.

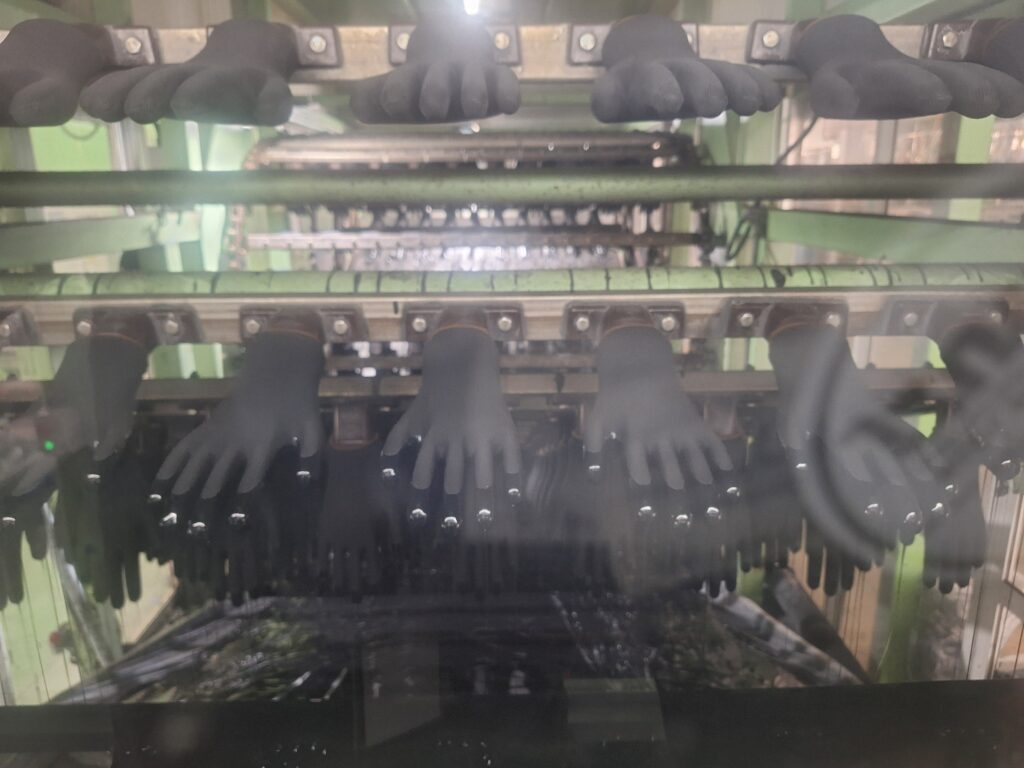

Le dipping est un processus industriel qui consiste en l’immersion d’une forme, c’est-à-dire un moule en forme de main. Il est plongé dans une solution liquide de matériaux polymériques comme du latex naturel, du nitrile, du néoprène ou du polyuréthane. Une fois retirée de la cuve, le moule retient une couche uniforme de matériau qui, à travers les phases successives de séchage et de polymérisation, se transforme en un véritable gant.

Selon les prestations requises pour le gant souhaité, plusieurs variantes sont possibles pour le processus d’immersion :

Le choix du matériau est également déterminant. Le latex naturel offre élasticité et confort, bien qu’il puisse provoquer des allergies. Le nitrile est une excellente option hypoallergène, particulièrement résistante aux huiles et substances chimiques. Le néoprène est apprécié pour sa grande résistance chimique et thermique, tandis que le polyuréthane (PU) se distingue par sa légèreté, sa respirabilité et la précision des mouvements.

Chaque matériau confère donc au gant des caractéristiques spécifiques qui le rend adapté à certains milieux de travail.

Le processus d’immersion est articulé en une séquence de plusieurs phases, toutes également fondamentales pour garantir la qualité et les prestations du produit final. On commence par la préparation des moules, généralement en céramique, en aluminium ou en verre : ceux-ci sont soigneusement nettoyés pour éliminer les impuretés et les résidus. Dans de nombreux cas, les moules sont également réchauffés afin de favoriser l’adhésion du matériau.

Dans certaines productions, une phase de coagulation est prévue durant laquelle les moules sont immergés dans une solution coagulante comme le nitrate de calcium. Ce passage accélère la solidification du polymère une fois au contact avec la surface du moule. L’immersion dans le polymère, phase centrale du processus, vient ensuite : la durée de l’immersion et la viscosité de la solution déterminent l’épaisseur et les caractéristiques du gant.

Une fois extraits, les moules passent par une phase d’égouttement et de pré-séchage durant laquelle l’excès de matériau est éliminé et la structure du gant commence à se stabiliser.

Ensuite, les gants sont soumis à la vulcanisation ou polymérisation dans des fours spécialement conçus. Il s'agit d'un passage essentiel pour conférer au matériau élasticité, résistance et stabilité. Enfin, le refroidissement est suivi par le retrait et la finition : les gants sont alors retirés du moule et, dans le cas de gants jetables, ils peuvent être soumis aux traitements éventuellement nécessaires – comme la chloration ou la pulvérisation – pour en faciliter le port ; le produit final est contrôlé et emballé.Le processus d’immersion est articulé en une séquence de plusieurs phases, toutes également fondamentales pour garantir la qualité et les prestations du produit final. On commence par la préparation des moules, généralement en céramique, en aluminium ou en verre : ceux-ci sont soigneusement nettoyés pour éliminer les impuretés et les résidus. Dans de nombreux cas, les moules sont également réchauffés afin de favoriser l’adhésion du matériau.

Dans certaines productions, une phase de coagulation est prévue durant laquelle les moules sont immergés dans une solution coagulante comme le nitrate de calcium. Ce passage accélère la solidification du polymère une fois au contact avec la surface du moule. L’immersion dans le polymère, phase centrale du processus, vient ensuite : la durée de l’immersion et la viscosité de la solution déterminent l’épaisseur et les caractéristiques du gant.

Une fois extraits, les moules passent par une phase d’égouttement et de pré-séchage durant laquelle l’excès de matériau est éliminé et la structure du gant commence à se stabiliser.

Ensuite, les gants sont soumis à la vulcanisation ou polymérisation dans des fours spécialement conçus. Cette étape est essentielle pour conférer au matériau élasticité, résistance et stabilité. Enfin, le refroidissement est suivi par le retrait et la finition : les gants sont alors retirés du moule et, dans le cas de gants jetables, ils peuvent être soumis aux traitements éventuellement nécessaires – comme la chloration ou la pulvérisation – pour en faciliter le port ; le produit final est contrôlé et emballé.

Le processus d’immersion offre de nombreuses avantages du point de vue productif et fonctionnel. Il assure une grande flexibilité en permettant de faire varier l’épaisseur, les textures et le type de revêtement en fonction de certaines exigences.

De plus, ce processus est hautement automatisable, idéal pour des productions à grande échelle. De plus, ce processus est hautement automatisable, idéal pour des productions à grande échelle. Il offre d’amples possibilités de personnalisation, comme des revêtements à couches multiples ou des zones avec des prestations différenciées.

Le contrôle ponctuel de chaque phase assure enfin des standards qualitatifs élevés et constants dans le temps.

Grâce à ces caractéristiques, les gants produits par dipping trouvent des applications dans de nombreux secteurs :

Pour compléter le cadre du processus d’immersion, ajoutons que, depuis quelques années, le secteur traverse une phase de forte évolution.

Elle est guidée par l’innovation technologique et par une attention croissante pour la durabilité environnementale. L’introduction de matériaux biodégradables permet de réduire l’impact des gants sur l’environnement, tandis que les technologies à écran tactile permettent d’utiliser des dispositifs électroniques sans renoncer à la protection. À ces solutions s’ajoutent des revêtements antibactériens, toujours plus demandés pour garantir des standards élevés d’hygiène dans les environnements sensibles.

Parallèlement, de nombreuses entreprises investissent dans des processus de production à faible consommation d’énergie et dans des systèmes de recyclage des eaux et des matériaux. Cela fait du dipping non seulement une technologie efficace et versatile, mais aussi plus responsable du point de vue écologique. Cette évolution confirme le rôle central de ce processus dans la production de gants de travail aujourd’hui et à l’avenir.

Pour recevoir d’autres informations, veuillez écrire à : marketing@lanzigroup.com.